随着智能制造浪潮的推进,活接头的数字化制造与管理成为提升生产效率、保障产品质量的关键手段。数字化技术贯穿从设计、生产到运维的全流程,为活接头产业带来了全新变革。在设计环节,借助计算机辅助设计(CAD)和仿真技术,工程师可快速构建活接头的三维模型,并通过有限元分析(FEA)模拟其在不同工况下的受力、密封等性能,优化结构设计。例如,通过仿真分析高温高压下活接头的应力分布,提前发现潜在的薄弱点并改进,避免传统试错设计带来的资源浪费。同时,参数化设计使产品能够根据客户需求快速调整尺寸、材质等参数,生成定制化设计方案。生产过程中,数字化制造技术提升了生产精度与效率。数控加工中心根据数字化模型自动完成活接头的切削、钻孔等加工工序,通过高精度的伺服系统和实时监控,将尺寸误差控制在微米级。增材制造(3D打印)技术则可实现复杂结构活接头的快速成型,突破传统制造工艺的限制。此外,生产执行系统(MES)对生产流程进行实时监控与调度,优化资源配置,提高设备利用率和生产效率。在管理层面,数字化技术实现了活接头全生命周期的精细化管理。通过产品生命周期管理(PLM)系统,整合产品设计、生产、销售、售后等环节的数据。 活接头安装简单,新手也能快速掌握安装技巧,节省安装时间。圆螺纹活接头品质

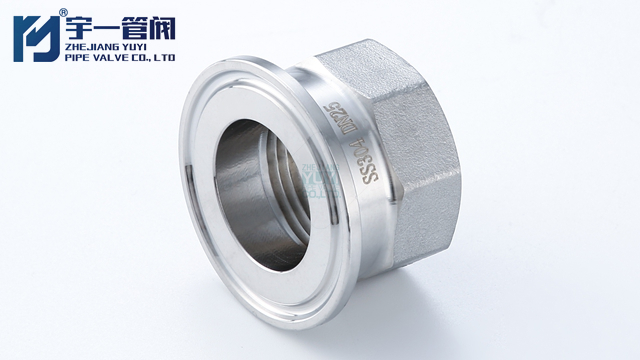

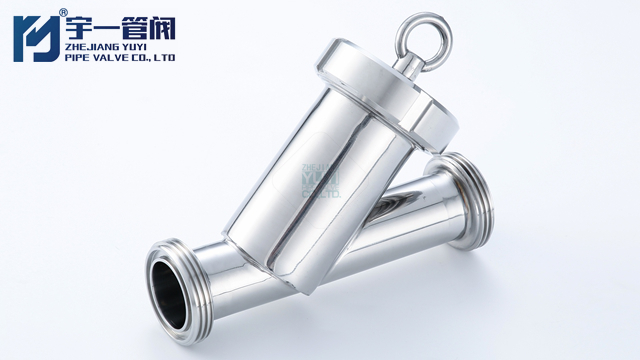

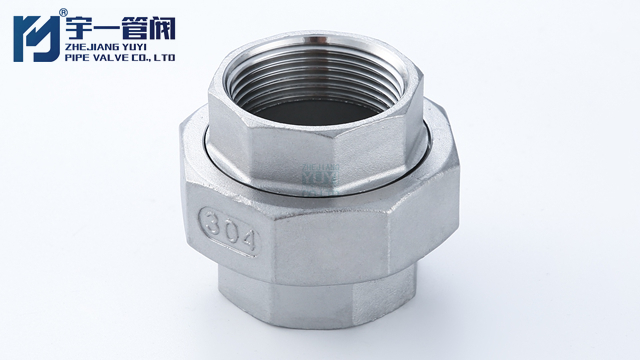

石油管道系统输送的介质具有易燃、易爆、高压、高腐蚀等特点,活接头作为管道连接的重要部件,在保障石油输送安全、高效运行中发挥着关键作用。在保障输送安全方面,活接头的密封性能至关重要。石油管道内压力较高,普通连接方式难以满足密封要求,活接头通过特殊设计的密封结构和高性能密封材料,如金属密封环、聚四氟乙烯垫圈等,能够有效防止石油泄漏。在复杂的地理环境和气候条件下,活接头还需具备良好的耐腐蚀性,采用不锈钢、合金钢等耐腐蚀材料,可抵御石油中含有的硫化物、酸碱物质的侵蚀,避免因腐蚀导致的管道泄漏,降低安全隐患。石油管道的安装和维护过程中,活接头提供了极大的便利性。其快速连接和拆卸功能,可缩短施工周期,降低劳动强度。在管道检修、更换或扩建时,无需对整条管道进行大规模拆卸,只需拆卸相应的活接头,即可快速完成操作,提高了运维效率。此外,活接头的灵活设计还能适应管道因温度变化产生的热胀冷缩,以及地质活动引起的微小位移,防止管道因应力集中而破裂。在石油管道系统的优化运行方面,活接头同样不可或缺。通过合理布置活接头,可实现管道系统的灵活布局,方便安装各类监测设备和控制阀门。 温州不锈钢活接头ISO标准活接头表面光滑,不易附着水垢,便于日常清洁维护。

在能源、冶金、化工等高温工况领域,普通活接头难以满足需求,耐高温活接头的技术突破成为行业焦点。材料革新是耐高温活接头发展的关键,镍基合金凭借优异的高温强度、抗氧化性和抗蠕变性能,逐渐取代传统不锈钢材料。例如,Inconel625合金因含有大量钼和铌元素,在800℃高温环境下仍能保持稳定的力学性能,有效提升活接头的耐高温极限。陶瓷基复合材料也开始应用于活接头制造,其超高的熔点与低热导率,可承受1200℃以上的极端高温,为超高温工况提供解决方案。结构设计的优化同样推动了技术突破。传统活接头在高温下易因热膨胀导致密封失效,新型耐高温活接头采用弹性补偿结构,内置耐高温弹簧或柔性金属波纹管,能自动适应管道的热胀冷缩,保持恒定的密封压力。同时,创新的多层密封设计被广泛应用,外层采用耐高温石墨盘根,提供基础密封;内层使用聚四氟乙烯填充材料,增强密封效果,多层防护有效防止高温介质泄漏。表面处理技术的进步也为耐高温活接头赋能。通过热喷涂技术,在活接头表面涂覆氧化铝、氧化锆等耐高温陶瓷涂层,可提升表面硬度与抗氧化性能;化学气相沉积(CVD)技术则能形成纳米级耐高温薄膜,降低表面粗糙度,减少介质附着。

随着航空航天、新能源汽车、船舶等领域对设备减重需求的日益迫切,活接头的轻量化设计成为行业发展的重要趋势。轻量化不能降低材料成本、减少能源消耗,还能提升设备的整体性能与效率。在材料选择上,采用轻质材料是实现轻量化的关键。铝合金、镁合金因密度低、强度高,逐渐取代传统钢材应用于活接头制造。例如,航空航天领域的活接头多采用度铝合金,其密度为钢材的三分之一,却能满足严苛的力学性能要求。碳纤维复合材料凭借超高的比强度和比模量,也成为轻量化活接头的理想材料,在新能源汽车电池冷却管路的活接头应用中,碳纤维复合材料的使用大幅减轻了部件重量,同时提升了耐腐蚀性和抗疲劳性能。结构优化是轻量化设计的另一重要途径。通过拓扑优化技术,利用计算机模拟分析活接头在不同工况下的应力分布,去除非关键部位的材料,保留承载关键区域,在保证强度的前提下实现结构轻量化。例如,蜂窝状、桁架式等新型结构设计,在减少材料用量的同时,有效提高了活接头的刚度和稳定性。此外,采用一体化成型技术,减少活接头的零部件数量和连接结构,不降低了整体重量,还减少了潜在的泄漏点,提高了密封性能。制造工艺的创新也为轻量化设计提供了支持。 其出色的抗振动性能,有效减少因振动导致的管道松动问题。

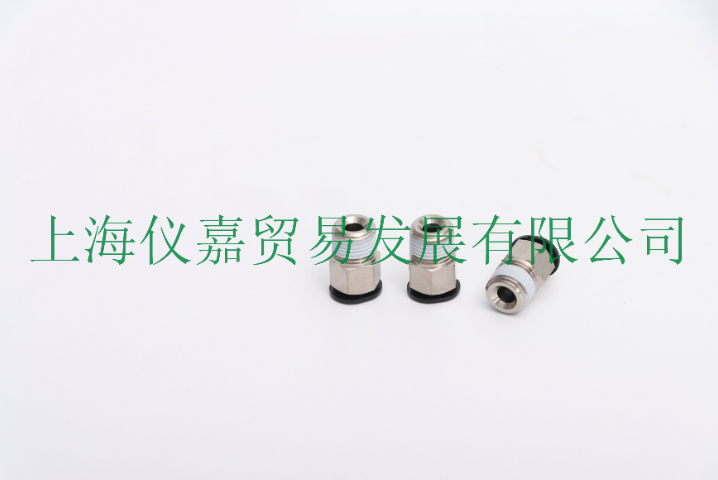

在家装与日常管道维护中,家用活接头的正确选择与使用,直接影响着用水安全与生活便利。选择家用活接头时,材质是首要考量因素。输送饮用水的活接头,应选用304或316L不锈钢材质,这类材料无毒无害、耐腐蚀性强,符合国家卫生标准,能有效避免金属析出污染水质;若预算充足,黄铜材质的活接头也是质量之选,其天然抑菌性可保障用水健康,且导热性良好,在热水管路中不易变形。尺寸适配性同样关键。需精细测量管道内径、外径与壁厚,确保活接头规格与之匹配。常见家用管道多为DN15、DN20,对应4分管和6分管,选购时要仔细核对产品参数,避免因尺寸误差导致安装困难或漏水。连接方式上,螺纹连接的活接头因安装简便,成为家庭优先,其操作无需专业工具,普通用户旋紧螺母即可完成连接,但需注意螺纹的牙型和螺距,确保与管道紧密咬合。在使用过程中,掌握必要技巧能提升活接头的耐用性与密封性。安装前,需用砂纸打磨管道端口,去除毛刺和锈迹,并清理活接头内部杂质;在螺纹处缠绕生料带时,应按顺时针方向缠绕3-5圈,确保密封严密。旋紧螺母时,力度要均匀,避边过紧造成密封失效;若遇到螺母难以旋动,切勿强行操作,可涂抹少量润滑油辅助。日常使用中。 严格的质量检测流程,保证每个活接头都具有可靠的性能和品质。温州不锈钢活接头ISO标准

活接头的耐高温性能,使其在工业蒸汽管道中发挥重要作用。圆螺纹活接头品质

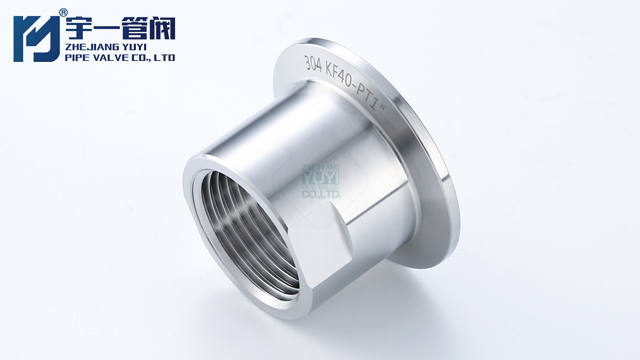

活接头的标准化与定制化生产是满足不同市场需求的重要方式,二者相辅相成,共同推动行业发展。标准化生产通过制定统一的规格、参数和工艺流程,确保产品质量稳定,降低生产成本。在国际上,如ISO标准、ASME标准,国内的GB标准等,对活接头的材质、尺寸、压力等级、连接方式等都有明确规定。标准化产品通用性强,适用于大多数常规管道系统,企业可进行大规模批量生产,利用模具化制造和流水线作业,提高生产效率,降低单个产品的制造成本。同时,标准化生产便于产品的质量管控和市场流通,用户也能更便捷地采购和更换活接头。然而,在一些特殊工况和个性化需求下,标准化产品难以满足要求,定制化生产应运而生。定制化生产可根据用户的特殊需求,从材质、结构、尺寸到功能进行个性化设计。例如,在深海探测设备的管道系统中,需要耐高压、抗腐蚀且能适应极端低温的活接头,普通标准化产品无法胜任,通过定制化生产,采用特种合金材质,设计特殊密封结构,满足特定环境的使用要求。在新能源汽车电池冷却系统中,为适配独特的管道布局,也需定制异形尺寸、特殊连接方式的活接头。定制化生产通常采用小批量、多品种的模式,依赖先进的制造技术,如3D打印、数控加工中心等。 圆螺纹活接头品质

文章来源地址: http://wjgj.wwwjgsb.chanpin818.com/tywjpj/jietou/deta_27146582.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3